![]()

![]()

![]()

☆☆☆Web配信セミナー☆☆☆

☆☆☆本セミナーは、Zoomを使用して、行います。☆☆☆

開催日時:2022年1月31日(月)13:00-16:30

受 講 料:お1人様受講の場合 50,600円[税込]/1名

1口でお申込の場合 62,700円[税込]/1口(3名まで受講可能)

★本セミナーの受講にあたっての推奨環境は「Zoom」に依存しますので、ご自分の環境が対応しているか、

お申込み前にZoomのテストミーティング(http://zoom.us/test)にアクセスできることをご確認下さい。

★インターネット経由でのライブ中継ため、回線状態などにより、画像や音声が乱れる場合があります。

講義の中断、さらには、再接続後の再開もありますが、予めご了承ください。

★受講中の録音・撮影等は固くお断りいたします。

![]()

![]()

| <略歴、等> | 日本電装株式会社(現 株式会社デンソー)に入社。点火技術部にて、エンジン制御ECUの開発(点火制御、燃料噴射制御)、二輪車用/小型車用電子制御点火装置(イグナイタ)の開発設計に従事。その後(1990年〜)、電子応用機器技術部(ハンドスキャナ)、通信技術部(携帯電話)、ITS技術部(ナビ)にて、部内技術管理業務(設計品質向上、設計生産性向上、技術人材教育(カリキュラム構築・運営及び講師))などを推進。デンソー定年退職後、ワールドテック人材として、技術支援、品質・技術講師として活躍中。 著書に、「機械設計」誌特集「品質問題を未然防止するDRBFMによる設計品質向上入門」共著(2013年日刊工業新聞社)、 「改善・提案活動の実践ノウハウ集」内の「不具合の未然防止に向けたデザインレビューの改善とDRBFMの実践法」を担当(2015年技術情報協会)がある。 |

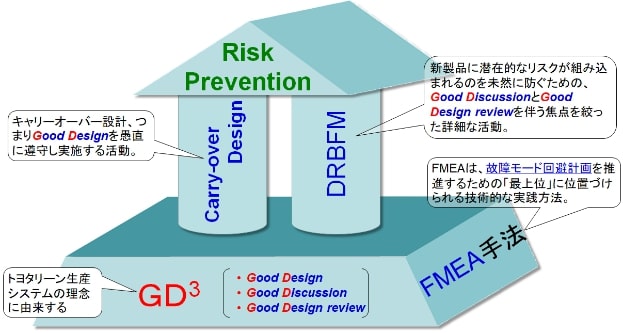

トヨタのリーン生産方式の理念を具現化した方法はいろいろあり、それらは長期に存続しトップを走り続けるトヨタの仕事のやり方として世界中で学ばれています。その中で設計プロセスに適用されているものとしてGD3(ジーディーキューブ)があります。不備のない設計をジャストインタイムに行うにはGood

Designが、そして製品の価値創造やその保証度を高めるにはGood DiscussionとGood Design Reviewが重要であるという教えです。新製品実現プロジェクトにおいてはリスクに対応することは必須の課題であり、さらに開発期間の短縮も求められます。それらを合理的に両立させるのがGD3に基づく設計プロセスということになります。そしてそれをサポートしているのが本セミナーで学んでいただく「DRBFM」(Design

Review based on Failure Mode)です。

|